Wcu Apple'scompanieUtilizarea tehnologiei de încărcare wireless pe iPhone 8, ITis a aprins întreaga industrie. Ca consumator obișnuit, pe lângă utilizarea încărcătorilor wireless în fiecare zi, facețiCunoașteCumfaceÎncărcător wirelessbefabricat? Acum luămprocesul de procesare a unui încărcător wireless.Urmați -ne pe urmele mele și vă voi arăta procesul de producție de încărcare wireless la atelierul lui Lantaisi.

Încărcarea fără fir este împărțită în două părți: placa de circuit intern și componenta externă. Procesul de producție de încărcare wireless va fi, de asemenea, introdus în detaliu din aceste două părți.

În primul rând, vânzările noastre și clienții săi comunică între ei pentru a determina cerințele de proiectare și performanță a produselor. În continuare, Departamentul Tehnic din Lanaisi va proiecta placa de circuit intern, iar departamentul de produse va proiecta structura cochiliei.

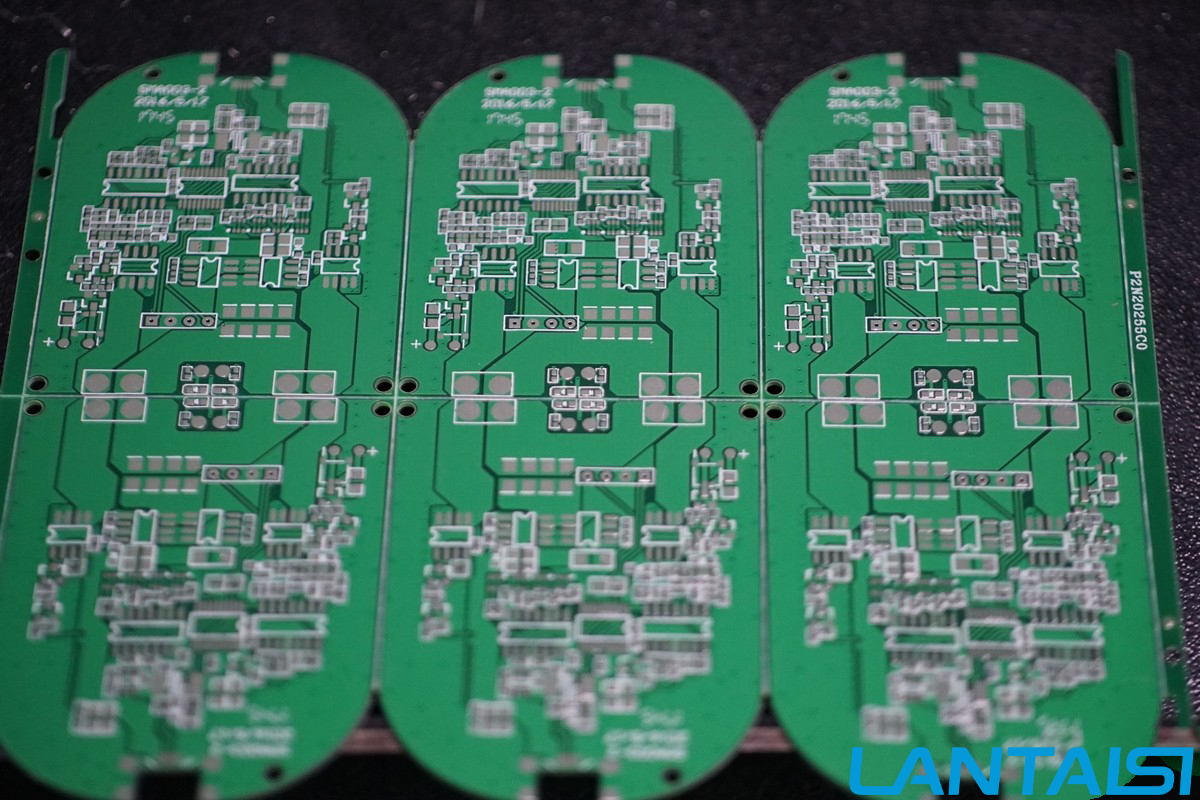

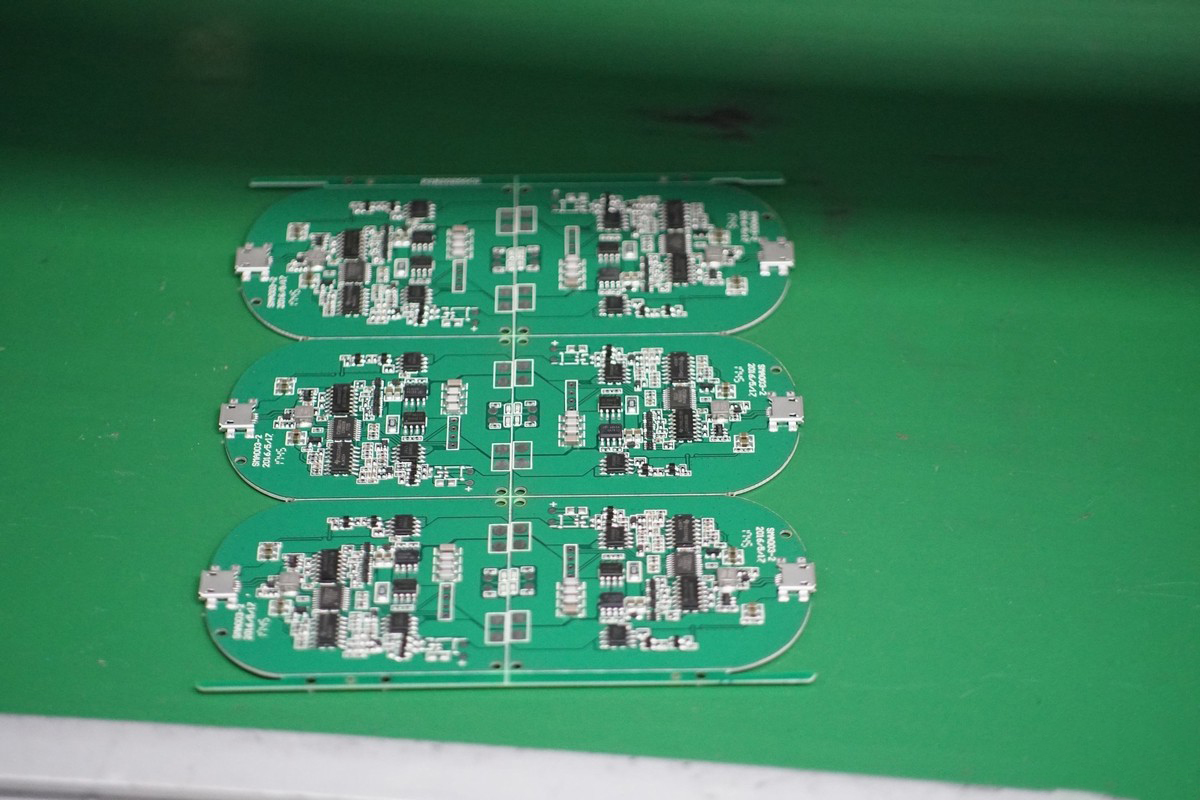

Pasul 1:Imaginea de mai sus este o placă goală fără componente electronice. În primul rând, va fi plasat pe o mașină de imprimare complet automată și vopsită cu un strat de pastă de lipit. Pasta de lipit este amestecată cu pulbere de lipit, flux și alți surfactanți și agenți tixotropi. Din imagine se poate observa că această placă de circuit de încărcător wireless are mai mult de 30 de componente.

(Imaginea de mai sus arată o mașină de imprimare complet automată.)

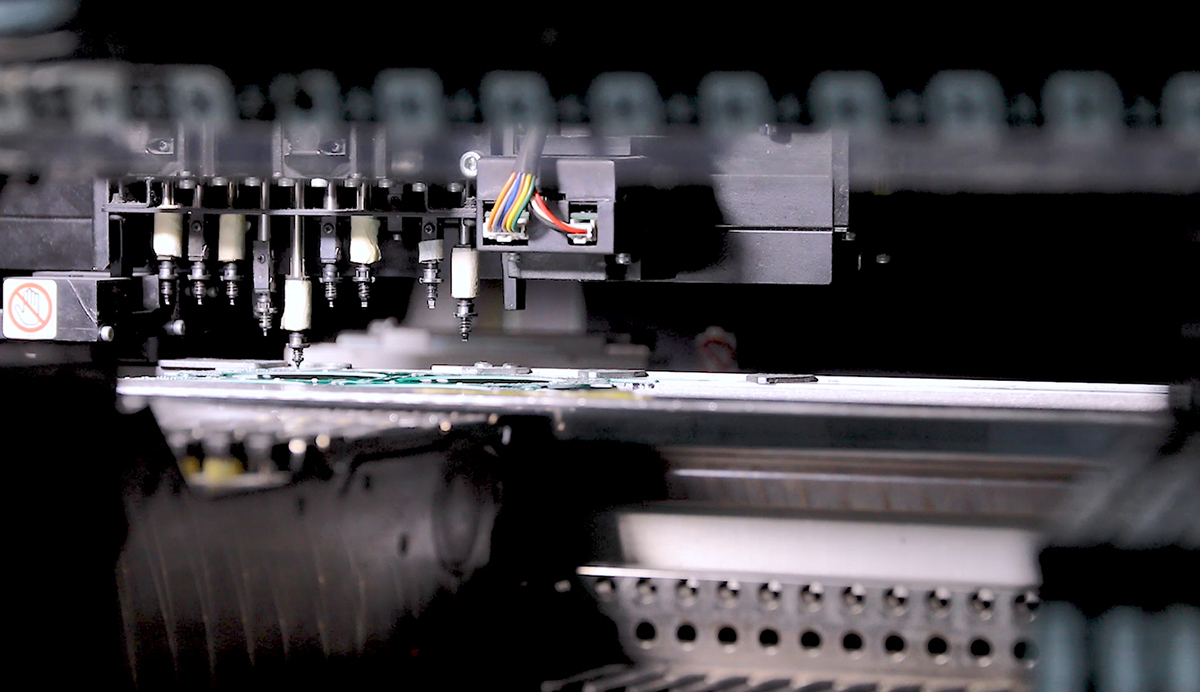

Pasul 2:Apoi introduceți următorul proces: SMT Patch. SMT reprezintă tehnologia de montare a suprafeței și este utilizat pe scară largă în industria electronică. Este utilizat în principal pentru instalarea componentelor electronice fără cabluri sau cabluri scurte.

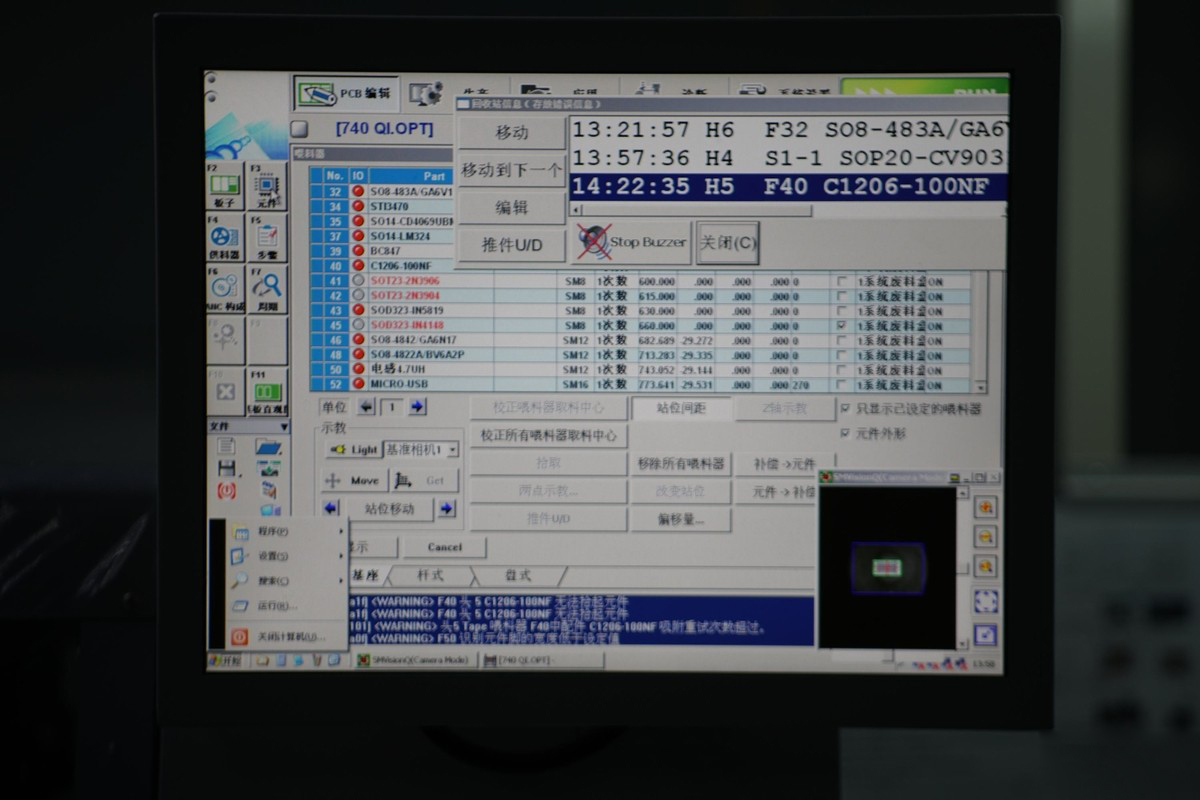

Pasul 3:Mașina de plasare SMT instalează și fixează jetoanele, rezistențele, condensatoarele, inductorii și alte componente de pe placa de circuit periat cu pasta de lipit în ordine. Fiecare mașină de plasare de mare viteză SMT va fi controlată de un computer mic. Inginerii vor proiecta și programa procedurile de funcționare presetate în funcție de materialul fiecărei plăci de circuit de încărcare wireless, ceea ce îmbunătățește considerabil precizia de plasare a plăcii de circuit.

Pasul 4:Imaginea de mai sus arată operațiunea de lipire Reflow a procesului de protecție a mediului fără plumb. Cel din dreapta este echipamentul de lipit cu o temperatură internă de peste 200 de grade. Substratul PCB după perie, patching și lipirea reflow a devenit un PCBA complet. În acest moment, PCBA trebuie inspectat pentru a determina dacă funcțiile fiecărei părți sunt normale.

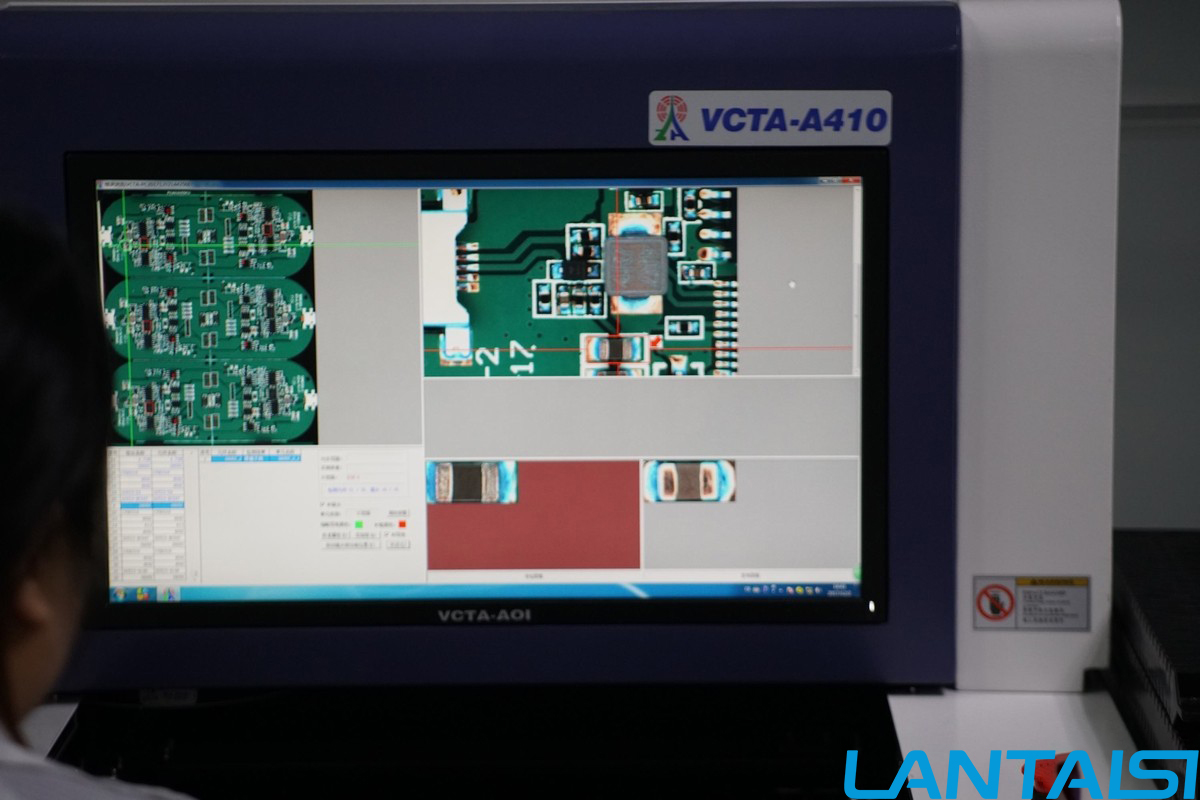

Pasul 5:Imaginea de mai sus arată utilizarea detectorului optic automat AOI pentru a inspecta PCBA. Prin zeci de timpi de mărire, puteți verifica grafic dacă există probleme, cum ar fi lipirea falsă și lipirea goală în timpul procesului de plasare a cipului și rezistenței la capacitate.

Pasul 6:Consiliul PCBA calificat va fi trimis la următorul proces-sudare a bobinei emițătorului.

Pasul 7:Sudarea bobinei emițătorului necesită funcționare manuală. Din imaginea se poate vedea că tehnicianul are o bandă albastră pe mâna stângă. Există un fir pe această bandă de mână care este împământat pentru a împiedica energia statică a corpului uman să pătrundă în cipul de înaltă precizie.

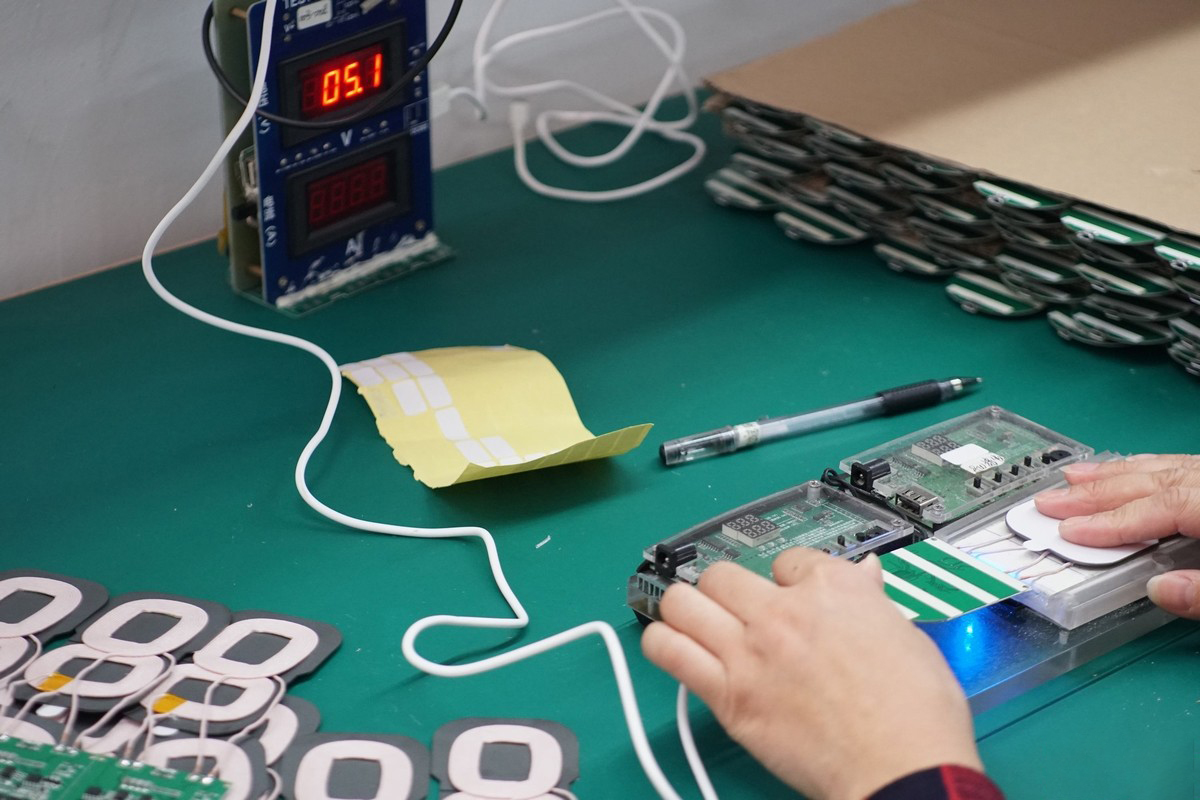

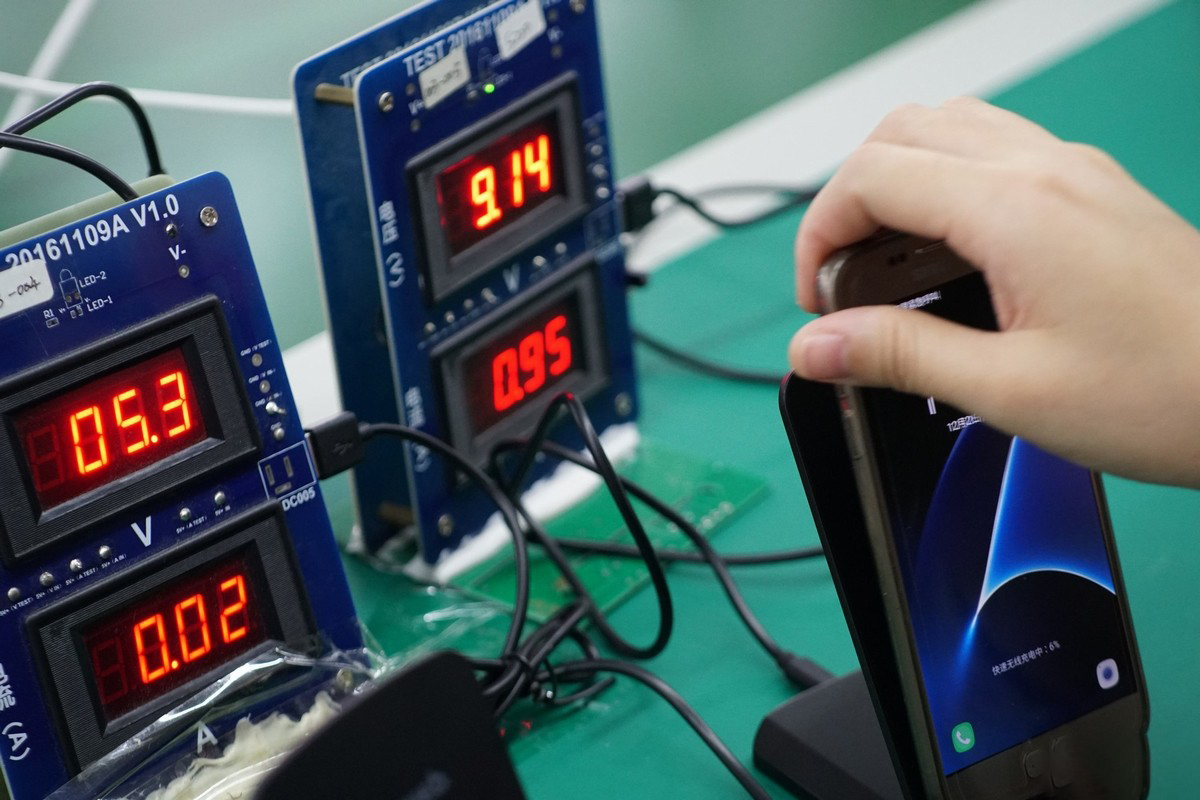

Pasul 8:În continuare, verificați dacă placa de bobină a emițătorului poate funcționa normal. Aici, condițiile de lucru ale diferitelor tensiuni de intrare vor fi testate.

(Imaginea de mai sus arată tensiunea și curentul atunci când încărcătorul wireless se încarcă rapid, 9V/1.7a.)

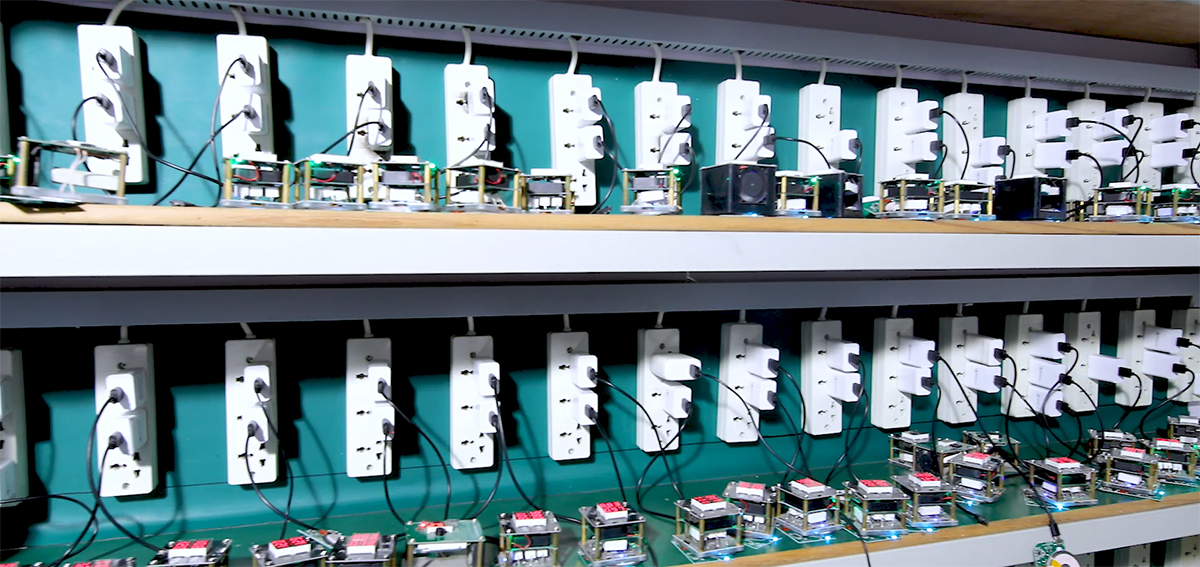

Pasul 9:Acest proces este un test de îmbătrânire. Fiecare încărcător wireless calificat trebuie testat pentru putere și încărcare înainte de a părăsi fabrica, astfel încât produsele defecte să poată fi proiectate în avans în timpul procesului de testare; Cei care trec testul de îmbătrânire vor intra în procesul de asamblare, iar cele defecte îl vor extrage pentru a rezolva problema problemei. Potrivit inginerului din fabrică, încărcarea wireless cu o singură bobină necesită un test de îmbătrânire de 2 ore, în timp ce bobina dublă este de 4 ore.

Imaginea de mai sus arată placa de circuit de încărcare fără fir după testul de îmbătrânire și fiecare piesă este aranjată perfect. Cei cu componentele electronice se confruntă în jos pentru a evita deteriorarea lor în timpul procesului de blocare.

Pasul 10:Fixați modulul emițător de pe carcasa încărcătorului wireless cu lipici de 3 m.

Imaginea de mai sus arată încărcătorul wireless semi-finisat care a fost asamblat și urmează să aștepte următoarea legătură de asamblare.

Pasul 11:Fixați șuruburile.

Un încărcător wireless vertical cu încărcare rapidă cu bobină cu dublă bobină este completă.

Pasul 12:Testarea produsului finit înainte de expediere. Această legătură este utilizată pentru a elimina compatibilitatea încărcării fără fir și pentru a se asigura că produsul de încărcare wireless care ajunge în mâna utilizatorului poate avea aceeași experiență de performanță ca și încărcătorul original.

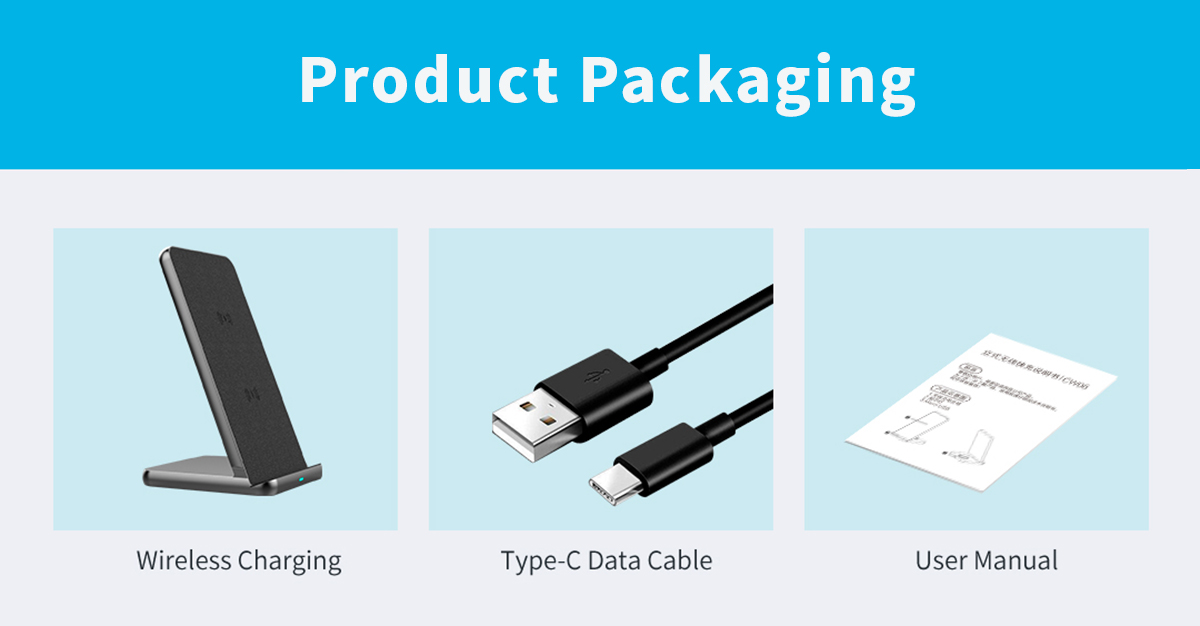

Pasul 13:Puneți produsul într-o pungă PE, puneți-l în cablul de date manual, tip C și împachetați-l într-o cutie, apoi împachetați-l și așteptați expedierea.

Cele de mai sus sunt procesul complet de producție de încărcare wireless. Pe scurt, este imprimarea necompletată, patch -ul SMT, lipirea reflow, inspecția PCBA, bobina de lipit, inspecția, testul de îmbătrânire, lipiciul, asamblarea shell -ului, testul produsului finit și ambalajul produsului finit.

(Desigur, pentru a asigura siguranța și fiabilitatea produselor noastre, vom efectua testarea mucegaiului, testarea performanței electronice, testarea aspectului etc., pentru încărcarea wireless.)

După ce ați citit -o, aveți o înțelegere detaliată a procesului de producție misterios de încărcare wireless? Pentru mai multe detalii, vă rugăm să contactați Lantaisi, vom fi la serviciul dvs. în termen de 24 de ore.

Timpul post: 25-2021 septembrie